調製工程

陶器は、陶石、長石、粘土など20種類以上もの天然素材を原料としています。調製工程では、原料と水をシリンダーミルの中で細かく粉砕し、泥漿(でいしょう)を作ります。 常に品質の安定した泥漿を作るため、原材料の受入検査を行っています。

成形工程

調合した泥漿を型に流し込み、陶器の形を造ります。衛生陶器は形状が大きく複雑なため重力などの影響を受けやすく、部位ごとの収縮率が異なります。手作業で形を整えていく成形技術には、熟練の技が必要とされます。

乾燥・生素地点検工程

成形品を乾燥室に入れて乾燥します。

衛生陶器は乾燥中に収縮するため、乾燥後の製品にひびわれやキズがないか、肉眼による点検を行います。

衛生陶器は乾燥中に収縮するため、乾燥後の製品にひびわれやキズがないか、肉眼による点検を行います。

施釉工程

陶器の表面に色つやがでるように、釉薬(ゆうやく)を均一な厚さで吹き付けます。作業者がスプレーガンで釉薬を吹き付ける「手がけ施釉」と、ロボットアームで作業者の動きを再現した「ロボット施釉」があります。

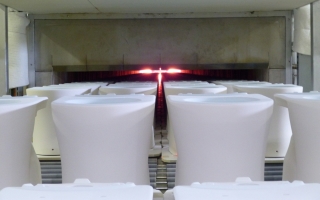

焼成工程

高温のトンネル窯で時間をかけて焼き上げます。製品を一定の間隔で窯内に送り込み、ゆっくりと移動させながら焼成していきます。窯内の温度管理などの操窯作業には、熟練のノウハウが凝縮されています。

検査工程

すべてのお客様に良品をお届けするため、知識と経験を持つ検査員による全数検査を行っています。外観検査、寸法検査のほか、洗浄性能検査など機械による機能検査も行っています。

組立・梱包工程

検査に合格した陶器は、付属部品をセットした後、キズがつかないように包装して全国に出荷されます。